熱電対で見える!高圧噴射撹拌工法の出来形確認とは?

(このページは2025年7月2日に更新されました)

「高圧噴射撹拌工法の出来形確認はどうやるの?」

「どのタイミングで出来形確認をするの?」

この記事は、そんな疑問をお持ちの皆さんに向けて書いています。

こんにちは。

私は、技術営業部の6年目社員です。

先日は、液状化対策について記事を書かせていただきました。

どうやって地中で作り上げられている改良体の出来形を確認しているのか、

初めは私も「?」でした。

ですが、先輩たちや本を通じて学び、納得できました。

この記事が読んでくださる皆さんの理解を深める助けになれば嬉しいです。

それでははじめます。

この記事からわかること

- 一般的な高圧噴射撹拌工法の出来形確認方法

- 「ケミカルグラウト」における出来形確認方法

目次[非表示]

- 1.高圧噴射撹拌工法とは?

- 2.高圧噴射撹拌工法の出来形はどのような確認をするのか

- 2.1.改良径

- 2.2.改良体の強度と連続性

- 3.熱電対を用いた出来形確認とは?

- 3.1.熱電対の原理と仕組み

- 3.2.設置方法と測定の流れ

- 3.3.温度変化から読み解く改良範囲

- 4.早期の改良径確認方法

- 5.まとめと今後の展望

高圧噴射撹拌工法とは?

高圧噴射撹拌工法(Jet Grouting)は、地中に高圧でセメントミルクを噴射し、原位置土と混合・撹拌して円柱状の改良体(ソイルセメント柱)を造成する地盤改良技術です。液状化対策や構造物の支持力向上など、さまざまな場面で活用されています。

高圧噴射撹拌工法の出来形はどのような確認をするのか

高圧噴射撹拌工法は、地中に改良体を作り上げるものであるため、地上の構造物のように目視で全体が確認できるものではありません。そのため、いくつかの項目で出来形を確認します。

その項目とは、改良径、改良体の強度と連続性があります。

改良径

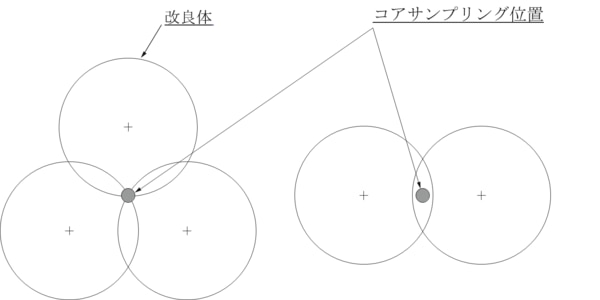

改良径の確認はコアサンプリングが一般的です。サンプリングの径は一般的にφ86mmまたはφ116mmのものを使用します。図−1にコアサンプリング位置の例を示します。

改良体端部でのコアサンプリングは改良体から抵抗力の低い地山方向ヘボーリング孔が曲がり、正しく改良径を判定できない場合があるため、改良体のラップ部または交点での実施を推奨しています。

図−1 コアサンプリング平面位置図例

改良体の強度と連続性

改良体の連続性の確認はボーリングコアの目視確認により行い、改良体の強度は、原則として一軸圧縮強さで評価します。なお、ボーリングコアの採取位置は改良体中心からD/4(設計改良径の1/4)離れた位置で行い、コアの採取深さは、改良体の上端から下端までの全長とします。

但し、底盤改良等の止水性を求められる改良の場合については、0.5m~1.0mの改良厚さを確保するよう採取深度を決定します。

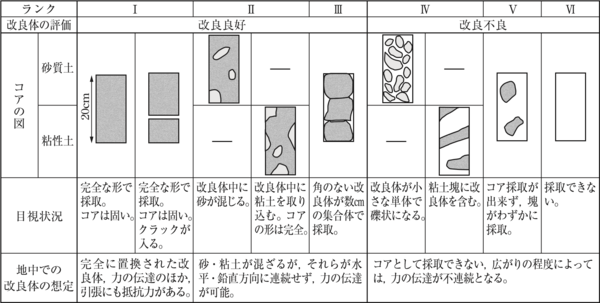

ボーリングコアの評価についての例を表−1に示します。

また、改良体の強度については材齢28日の一軸圧縮試験にて確認することを基本としています。

表−1 ボーリングコアの評価(例)1)

熱電対を用いた出来形確認とは?

熱電対の原理と仕組み

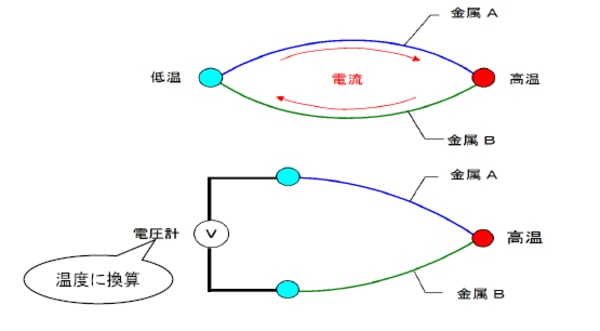

異なる材質の2本の金属線を接続して1つの回路(熱電対)をつくり、2つの接点に温度差を与えると、回路に電圧が発生するという現象が起きます。

この現象は1821年にドイツの物理学者トーマス・ゼーベックによって発見され、ゼーベック効果と呼ばれています。

この原理を利用し、図-2に示すように回路の片側を開放し、電位差(熱起電力)を検出して温度に換算することで測温することができます。この回路による温度センサーを熱電対といいます。

図-2 熱電対の原理

高圧噴射撹拌混合にて地中に噴射されたセメントスラリーは、地盤と撹拌・混合され、土中水と水和反応することで硬化します。このときの硬化熱を熱電対により捉えることで、改良体がどこまで造成されたかを推定できます。

設置方法と測定の流れ

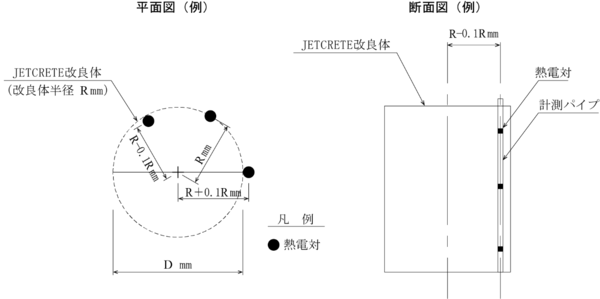

熱電対を利用した確認方法は、改良体中心から計画の改良体半径 R ±0.1 R の平面位置数箇所に熱電対を取付けた計測パイプを設置し、造成時とその後24時間の温度上昇を計測します。

図-3に熱電対の設置例を示します。

図−3 熱電対を利用した改良径確認方法概要図(例)2)

温度変化から読み解く改良範囲

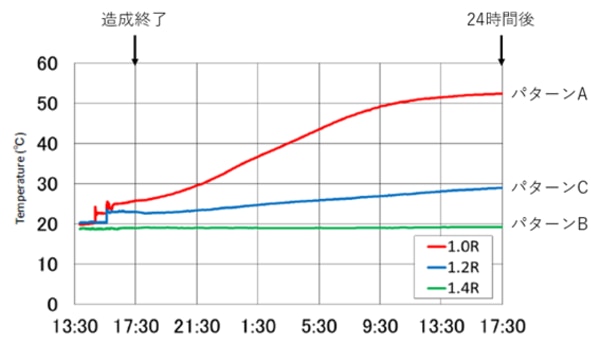

温度上昇が確認された熱電対の改良中心からの距離を噴射到達距離と判断して改良体の半径とします。図-4に造成終了~24時間後の熱電対の温度変化グラフの例を、表-2に判定例を示します。

図−4 熱電対温度変化グラフ(例)

表-2 温度変化からの判定方法

パターン | 温度変化 | 判定 |

A | 施工中に急上昇 → 継続的に上昇 | 改良体が到達している |

B | 温度変化なし | 改良体が未到達 |

C | 施工後に緩やかに上昇 | 改良体が近傍にある可能性 |

早期の改良径確認方法

熱電対は施工の24時間後という早期に改良径の推定をできる点が大きなメリットであり、ケミカルグラウトのJETCRETE工法では多くの現場で採用されています。

早期の改良径確認は従来のコアサンプリングでは不可能だった領域であり、施工の効率化と品質向上に大きく貢献します。

まとめと今後の展望

高圧噴射撹拌工法における出来形確認は、目視できない地中構造物の品質を保証するための重要なプロセスです。

従来のコアサンプリングや強度試験に加え、熱電対を用いた温度モニタリングは、早期の改良径確認手法として注目されています。

現場の「見えない」を「見える化」するこの技術、ぜひ皆さんの現場でも活用してみてください。

ケミカルグラウトの技術を活用して、安心・安全な環境を手に入れませんか?

高圧噴射撹拌工法の出来形確認に関するご相談や具体的な施工方法について、下記リンクからお気軽にお問い合わせください。

参考文献

1) 三井隆・池田昭彦・吉川正・吉武勇・中川浩二:⾼圧噴射攪拌工法による地盤改良効果の評価方法の提案、土木学会論文集、735 号/VI-59 pp.215-220、2003.6

2) JETCRETE研究会:JETCRETE技術・積算資料【第8版】、2024